高硬度防刮擦与导电膜技术是电子设备显示屏表面保护与触控功能的关键结合,日欣光电在显示领域从业以来一直在这块做研究,经过不断尝试通过材料科学、纳米技术及结构设计的协同创新实现了所出显示屏具备自带保护涂层高硬度防刮擦及透明导电膜等优点的显示模组及显示总成成品,日欣光电将在核心技术、实现路径及行业应用三个维度上为你讲解。

一、高硬度防刮擦技术实现路径

1. 多层复合结构设计

表面强化层:采用高硬度材料(如钢化玻璃或纳米陶瓷)作为表层,莫氏硬度可达9H(铅笔硬度标准),通过离子交换工艺或化学气相沉积(CVD)形成致密保护层。例如无锡昌盛胶粘制品的专利技术采用高强度防刮膜层,结合电绝缘柔性层与抗蓝光涂层,实现硬度和柔韧性的平衡。

中间缓冲层:引入线性低密度聚乙烯(LLDPE)或聚氨酯材料,吸收冲击能量,降低脆性断裂风险。这类材料的弹性模量可控制在0.5-2 GPa,在保持硬度的同时提升抗冲击性。

2. 材料强化工艺

钢化处理:玻璃基材通过400℃高温离子交换(如K⁺置换Na⁺),表面压应力提升至700 MPa以上,抗弯强度达800 MPa,显著提升抗刮性能。

激光熔覆技术:在金属基材表面熔覆Co基合金(如Co-3),形成(Co,W)3C、Cr23C6等硬质相,显微硬度达624 HV0.2,较基体提升3倍以上,同时具备耐擦伤特性。

3. 纳米涂层技术

类金刚石碳(DLC)涂层:通过等离子增强化学气相沉积(PECVD)生成非晶碳膜,硬度达20-40 GPa,摩擦系数低至0.1,适用于智能手表等高磨损场景。

抗蓝光复合涂层:采用SiO₂/TiO₂多层镀膜,反射率降至0.4%,同时通过纳米粒子散射减少蓝光穿透率(阻隔率>40%)。

二、导电膜技术实现方案

1. 纳米导电材料集成

银纳米线/石墨烯导电层:银纳米线直径10-50 nm,长径比>1000,形成三维导电网络,方阻可低至10 Ω/sq,透光率>90%。石墨烯层通过CVD生长,载流子迁移率>10⁴ cm²/(V·s),适用于柔性显示触控。

磁控溅射金属层:在PET基材上溅射氧化铟锡(ITO)或铜镍合金,厚度50-100 nm,实现导电性与透光率的平衡(透光率>85%,方阻<50 Ω/sq)。

2. 结构设计与工艺优化

柔性叠层架构:以TORRAS的Diamond Shield膜为例,采用“硬质玻璃层+导电胶层+柔性基底”三明治结构,确保触控灵敏度(响应时间<10 ms)与抗弯折能力(弯曲半径<5 mm)。

微纳结构触控增强:通过激光蚀刻或纳米压印技术制作微米级网格电极(线宽<10 μm),信噪比提升至60 dB,触控精度达±0.1 mm。

3. 环境适应性处理

疏水疏油涂层:氟硅烷纳米涂层接触角>115°,结合等离子镀膜工艺,耐磨性>10,000次摩擦测试(Taber CS-10标准),适用于潮湿环境。

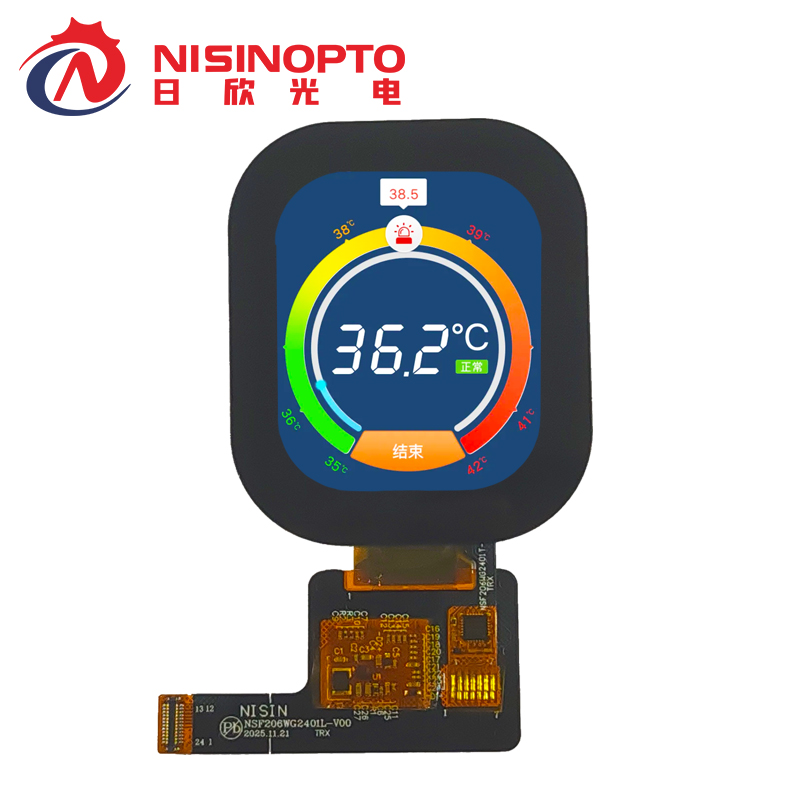

宽温导电胶:采用聚酰亚胺基导电胶,工作温度范围-40℃~120℃,电阻温度系数<0.1%/℃,适配车载显示屏等极端场景。

三、技术融合与创新案例

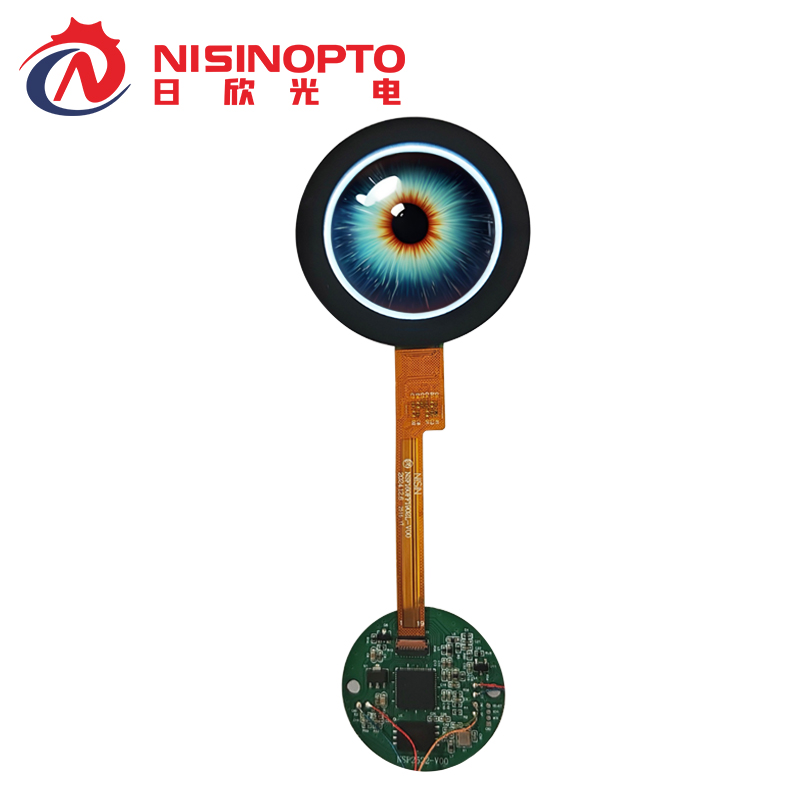

1. 智能穿戴设备应用

柔性导电防刮膜:TAPS导电膜采用Nanotips®纳米导电材料,结合军工级聚氨酯基底,实现手套触控功能,同时通过9H硬度表层抵御钥匙刮擦。

医疗级抗菌涂层:在导电层中掺杂银离子(Ag⁺),抗菌率>99.9%,适用于智能手环等健康监测设备。

2. 车载显示解决方案

抗冲击导电膜:康得新风云70车膜采用磁控溅射ITO层与陶瓷隔热膜复合,红外线阻隔率>90%,导电层方阻<20 Ω/sq,适配HUD透明显示。

自修复功能:微胶囊化修复剂嵌入导电层,可在24小时内修复≤50 μm的划痕,恢复率>95%。

3. 工业设备防护

激光熔覆Co基合金:在阀门密封面熔覆Co-1合金,硬度提升至523 HV,摩擦系数降低40%,寿命延长3倍以上。

防爆导电膜:无锡昌盛专利技术将电绝缘层与防爆膜结合,抗冲击能量吸收率提升50%,适用于防爆监控屏幕。

日欣光电在构建防刮防擦高硬度保护层方面也在不断面临着挑战,硬度与柔性之前需要取一个中间值,二者数值不是越高越好,需开发超薄高熵合金涂层(厚度<10 μm),兼顾硬度(>10 GPa)与弯曲疲劳寿命(>10⁶次),导电性方面纳米银线易氧化问题亟待解决,石墨烯封装技术或成突破的新方向,日欣光电在高硬度防刮擦与导电膜技术方面从单一功能向“防护-触控-环境自适应”一体化方向演进,未来在折叠屏、透明显示、工业机器人等领域将实现更深度应用。